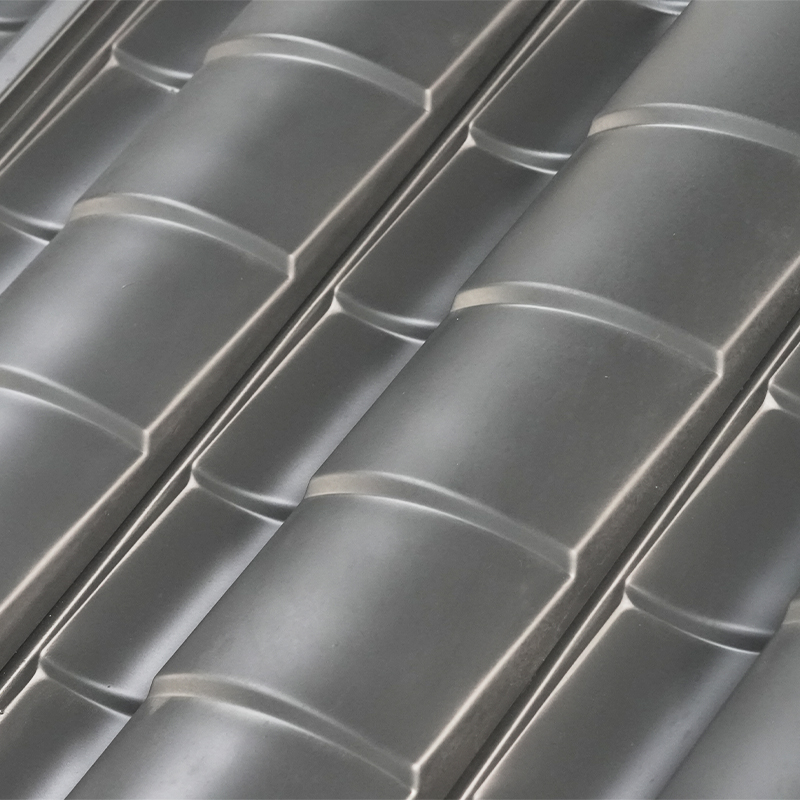

Minimalizovat nedokonalosti a nekonzistence během výroby Hliníkové střešní listy je rozhodující pro zajištění jejich jednotného výkonu, trvanlivosti a estetické přitažlivosti. Níže jsou uvedeny klíčové metody a procesy používané ve výrobě k dosažení tohoto:

1. výběr materiálu

Vysoce kvalitní slitiny: Výrobci vybírají slitiny hliníku speciálně navržené pro střešní aplikace, jako je 3003, 5052 nebo 6061, které nabízejí vynikající odolnost proti korozi, formovatelnost a sílu.

Kontrola čistoty: Zajištění nízké úrovně nečistot v surovinách pomáhá udržovat konzistentní mechanické vlastnosti a snižuje riziko defektů.

2. přesné procesy válcování

Válcování za studena: Hliníkové listy se válí na přesné tloušťky za kontrolovaných podmínek, aby se odstranily změny tloušťky a zajistily uniformitu.

Kontrola napětí: Použití konzistentního napětí během válcování zabraňuje deformaci, vzpěru nebo nerovnoměrné rozdělení tloušťky.

Žíhání: Tepelné zpracování (žíhání) se používá ke zmírnění vnitřního napětí a ke zlepšení formovatelnosti a rozměrované stability listu.

3. úpravy povrchu

Čištění a odmašťování: Listy jsou důkladně čištěny, aby se odstranily oleje, oxidy nebo kontaminanty, které by mohly ovlivnit kvalitu povrchu nebo přilnavosti povlaku.

Chemické ošetření: Procesy, jako jsou chromátové nebo fosfátové konverzní povlaky, zvyšují odolnost proti korozi a poskytují stabilní základnu pro malování nebo laminování.

Eloxování: Elektrochemická eloxování vytváří odolnou vrstvu oxidu, která zlepšuje tvrdost, odolnost proti opotřebení a zadržování barev.

4. technologie potahování

Práškové povlaky: Jednotné použití práškových povlaků zajišťuje konzistentní barvu, texturu a ochranné vlastnosti přes list.

Kapalné barvy: Pokročilé rozprašovací systémy s automatizovanými ovládacími prvky zaručují rovnoměrné pokrytí a minimalizují pruhy nebo skvrny.

Kontroly kvality: Potažené listy podléhají přísnému testování na adhezi, odolnost proti povětrnostním povětrnostem a lesklou uniformitu.

5. Opatření kontroly kvality

Inspekce in-line: Automatizované inspekční systémy detekují defekty, jako jsou škrábance, promáčknutí nebo změny tloušťky během výroby.

Ultrazvukové testování: Používá se k identifikaci vnitřních nedostatků, jako jsou dutiny nebo inkluze, které mohou ohrozit strukturální integritu.

Rozměrová přesnost: Nástroje pro měření laseru ověřte, že listy splňují specifikované rozměry a tolerance.

6. Procesy po výrobě

Ořezávání a řezání: Přesné řezací zařízení zajišťuje čisté hrany a přesné velikosti, což snižuje pravděpodobnost otřepů nebo deformací.

Balení: Správné obaly chrání listy před poškozením během přepravy a skladování, prevenci škrábanců nebo koroze.

7. kontroly životního prostředí

Regulace teploty a vlhkosti: Udržování stabilních podmínek prostředí během výroby minimalizuje oxidaci a deformaci.

Prostředí bez prachu: Čisté místnosti nebo kontrolované atmosféry zabraňují kontaminaci listů během zpracování.

8. Testování a ověření

Mechanické testování: Testy na tahu, ohybu a nárazy ověřují sílu a tažnost listu.

Testování odolnosti proti korozi: Spar s soli nebo zrychlené testy zvětrávání hodnotí dlouhodobou trvanlivost v různých podnebích.

Vizuální inspekce: Závěrečné inspekce vyškoleného personálu zajišťují, aby listy splňovaly estetické standardy před odesláním.

9. Neustálé zlepšování

Smyčky zpětné vazby: Výrobci analyzují zpětnou vazbu od zákazníků a údaje o výkonu v terénu za účelem zdokonalení výrobních procesů a řešení opakujících se problémů.

Technologický pokrok: Investice do nových strojů a technik, jako je robotická automatizace a kontrola kvality řízená AI, zvyšuje konzistenci a efektivitu.